|

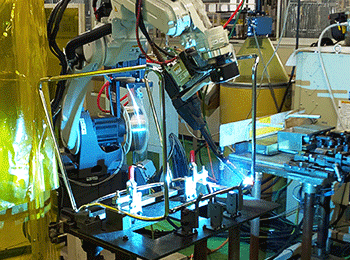

CO2・MAG溶接 |

|

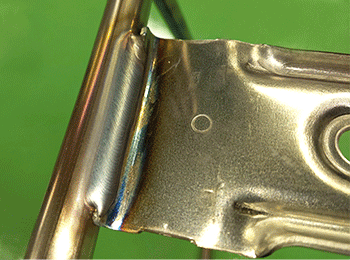

スチール TIG溶接 |

|

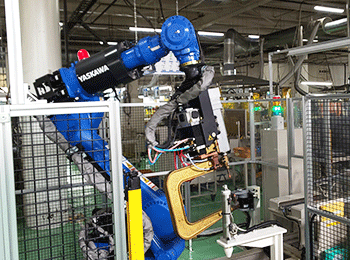

スポット溶接 |

|

ステンレス TIG溶接 |

| 種 | シールドガス | 特 徴 | スパッター |

ランニング コスト |

仕上がり | 速度 | 加工可能な材料 | ||

|---|---|---|---|---|---|---|---|---|---|

| スチール | ステンレス | アルミ | |||||||

|

CO2 溶接 |

CO2 (炭酸ガス) |

炭酸ガスを使用します。 コストが低いため、半自動溶接では一番多く用いられ、鉄(軟鋼)の溶接に最適です。 |

× | ◎ | △ | ○ | ○ | × | × |

|

MAG 溶接 |

Ar80%+ CO2:20% |

混合ガス(炭酸ガス20%+アルゴンガス80%)を使用します。 主に鉄(軟鋼)の溶接に用いる。CO2(炭酸ガス)溶接と比べ、スパッターが少なく仕上がりがきれいなのが特徴です。 |

△ | ○ | ○ | ◎ | ○ | △ | × |

|

TIG 溶接 |

Ar (アルゴン) |

TIGは、Tungsten Inert Gasの略で、タングステン-不活性ガス溶接の意であり、電極棒に消耗しない材料のタングステンを使用して、ほとんどの金属を溶接出来ます。 | ◎ | × | ◎ | △ | ○ | ○ | ○ |

|

MIG 溶接 |

Ar:80% O:2% |

混合ガス(アルゴンガス+酸素2%)を使用します。 ワイヤーは母材に合わせ、ステンレス用ワイヤーを使用します。 |

○ | ○ | ○ | ○ | × | ○ | △ |

| ろう付け | - | 「ろう接」技術のひとつで、接合する2つの母材の間に、融点が母材より低い「ろう」を溶かして落とし、毛細管現象によって浸透拡散させ、冷却して凝固することによって接合する方法。 | ◎ | ○ | ◎ | × | ○ | △ | ○ |

|

スポット 溶接 |

- | スポット溶接とは、溶接する金属母材の上下から電極をあて大電流を流して加熱し、2つの母材を溶接する圧接法です。溶接速度が速く、自動化に向いています。 | ◎ | ◎ | ◎ | ◎ | ○ | △ | × |

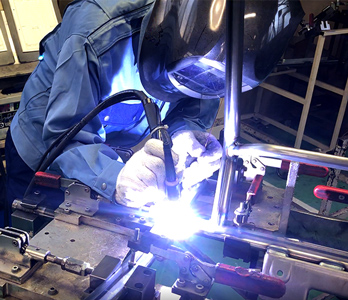

熟練技術者によるTIG溶接の様子 |

溶接教育を行い若手技術者へ技術を継承しています |

よくあるご質問どのような材料の溶接が可能ですか?

スチール(鉄・軟鋼)とステンレスの溶接が主に可能です。アルミニウムの溶接については、TIG溶接で対応できる場合がありますので、ご相談ください。

溶接から表面処理、組立まで一貫してお願いできますか?

はい、前工程の金属パイプ加工(切断・穴あけ・曲げ)、溶接から表面処理、組立までの工程を一貫して行うことが可能です。一貫生産により、リードタイムの短縮やコストダウンなどのメリットがございます。

各溶接方法の特徴を教えてください。

CO2溶接:炭酸ガスを使用し、コストが低く、鉄(軟鋼)の溶接に最適です。ただし、スパッターが多く仕上がりは劣ります。

MAG溶接:混合ガス(炭酸ガス20%+アルゴンガス80%)を使用します。CO2溶接よりスパッターが少なく、仕上がりがきれいなのが特徴です。鉄(軟鋼)の溶接に適しています。 TIG溶接:アルゴンガスを使用し、タングステン電極で溶接します。ほとんどの金属を溶接でき、仕上がりが美しいです。ただし、溶接速度は遅めです。 MIG溶接:混合ガス(アルゴンガス+酸素2%)を使用します。主にステンレスの溶接に用いられ、仕上がりが良く、スパッターも少ないです。 ろう付け溶接:母材より融点の低い「ろう」を使用して接合します。熱影響が少なく、異種金属の接合も可能です。 スポット溶接:電極で金属を挟み、大電流を流して加熱・圧接します。溶接速度が速く、自動化に適しています。 溶接後の仕上がり・品質はどのように確保していますか?

熟練技術者の手作業と最新の溶接ロボットを組み合わせ、滑らかで美しい溶接仕上がりを追求しています。また、溶接後の表面処理や組立工程でも品質管理を徹底しております。

試作品の製作期間はどのくらいですか?

製品の仕様や加工内容によりますが、可能な限り迅速に対応いたします。具体的な納期についてはご相談ください。

溶接に関する技術的な相談は可能ですか?

はい、溶接方法の選定や技術的なご相談に対応いたします。専門スタッフが最適な溶接方法や加工内容をご提案いたします。

ご不明な点やご要望がございましたら、お気軽にお問い合わせください。お客様のニーズに合わせて、最適なご提案をさせていただきます。 技術紹介一覧

ご紹介した技術や設備は、長野県伊那市を拠点とする伊那工場・下島工場の生産設備です。 イスづくり60年以上、創業から80年以上、タカノの技術は常に革新と進化を追求し続けています。 私たちの独自技術を貴社の製品づくりにお役立てください。 金属パイプ加工(切断・穴あけ・曲げ)/溶接/塗装/表面処理(電解研磨・装飾メッキ)/ウレタン成型などの部品加工、また、設計開発から組立までの一貫生産など、あらゆるステップでサポートいたします。 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||